LEGO-Steine mit einer Fräsmaschine aus Metall herstellen: Ich habe einen Versuch gestartet und alles im Detail beschrieben.

Ich habe vor einiger Zeit diesen Artikel über LEGO Teile aus dem 3D Drucker gelesen und da dachte ich mir, ich möchte mir auch eigene Steine machen. Da ich im Zuge meiner Metallausbildung ohnehin bei der CNC-Fräsmaschine arbeite und wegen der Coronakrise nicht viel los ist, hatte mein Ausbildner nichts dagegen, wenn ich etwas Eigenes mache. Da mein Vorhaben ziemlich erfolgreich war und es sicher einige interessiert, beschreibe ich meine Erfahrungen. Da dieser Artikel länger wird, teile ich ihn in zwei Kapitel auf, im ersten Teil erzähle ich allgemein über mein Vorhaben und mein Ergebnis und im zweiten Teil kommt für alle, die gerne selber LEGO Steine aus Metall machen wollen, das ganze Fachchinesisch über die Bearbeitungsschritte, meine Erfahrungen und ein paar Tipps und Tricks.

Inhaltsverzeichnis

Teil 1

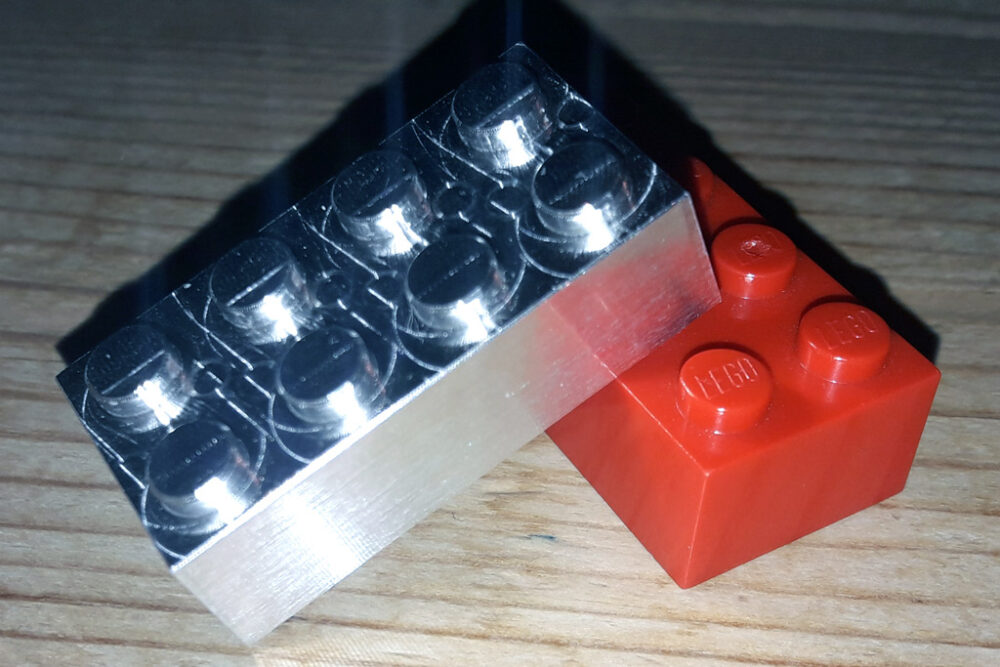

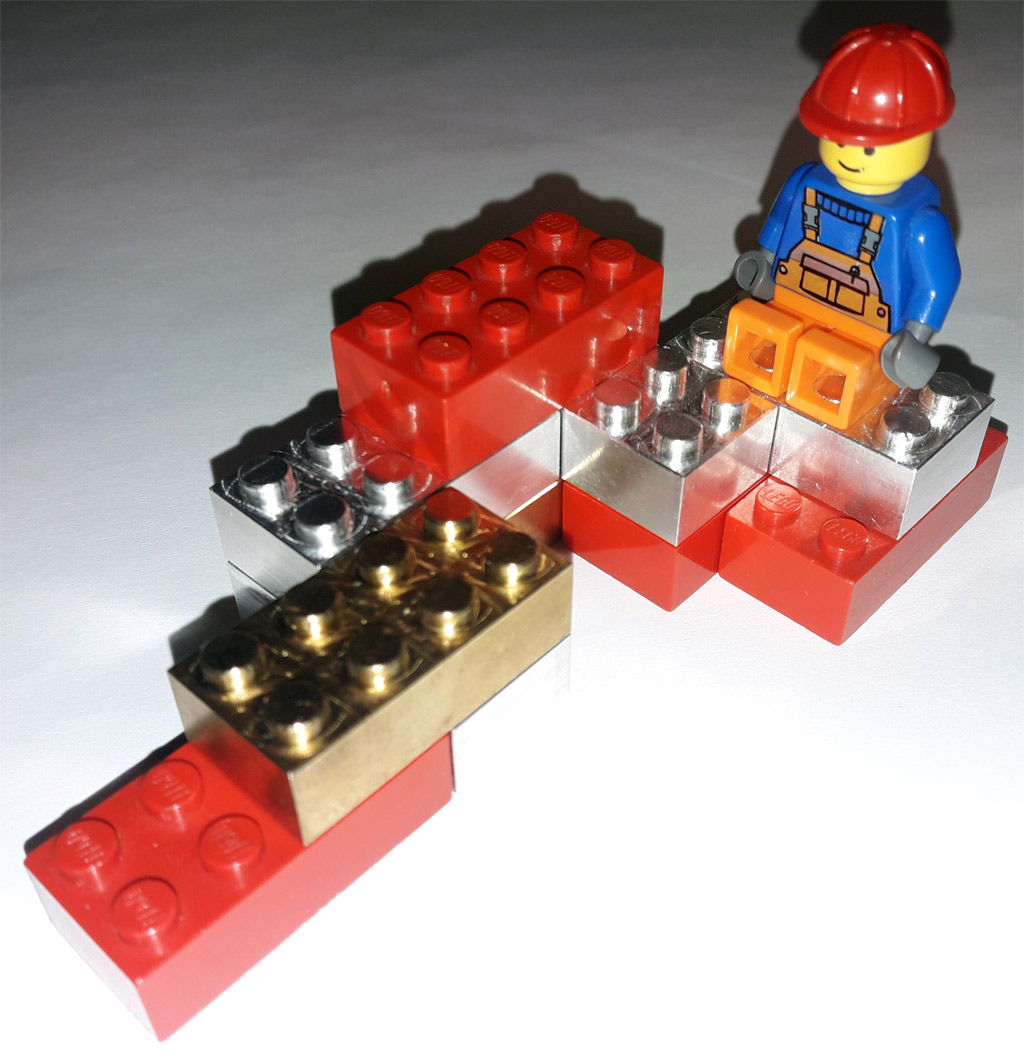

LEGO Steine aus Kunststoff kennt man ja, aber ich wollte mal der Norm entfliehen und bat deshalb meinen Ausbilder, LEGO Steine auf der CNC Fräsmaschine, also eine computergesteuerte Fräsmaschine für Metall, zu machen. Er hatte nichts dagegen, also vermaß ich einen klassischen 2×4 Stein und fing an das Programm für einen metallenen LEGO Stein im Maßstab 1:1 zu schreiben, welches ich nach einem Tag fertig hatte. Mit feinstem Werkzeug konnte ich nun meinen Traum Wirklichkeit werden lassen. Ich verwendete hauptsächlich einen Fräser mit nur 3 Millimeter Durchmesser, damit ich die Noppen und Röhren fräsen kann. Als Material verwendete ich zuerst Aluminium, da es billig ist und es sich gut bearbeiten lässt. Später fielen mir auch ein paar Messing-Abfälle in die Hände, aus denen ich natürlich auch einige Steine machte. Diese Bausteine sind mit den originalen Klemmbausteinen aus Dänemark voll kompatibel, aber da Kunststoff viel weicher ist, als Aluminium oder Messing, nutzen sich die Plastik Steinchen schnell ab. Zum Spielen sind sie also nicht sonderlich gut geeignet.

Dennoch sind sie, gerade die aus Messing, ein richtiger Hingucker, sowas sieht man ja auch nicht alle Tage! Eine andere Sache, die sofort auffällt, wenn man sie in die Hand nimmt, ist das Gewicht. Die Steine aus Aluminium sind jetzt nicht sonderlich schwerer, etwa vier Mal so schwer, wie das Original, aber die aus Messing wiegen das Zwölffache, also ein stolzes Gewicht von zirka 28 Gramm.

Mit einem kleinen Werkzeug kann man die Steine auch gravieren und zum Beispiel als persönlichen Schlüsselanhänger benutzen.

Natürlich kann man auch etliche andere LEGO Steine aus Metallen fertigen, wie zum Beispiel die Zylinder für die LEGO Technic Hubkolbenmotor, Minifiguren Zubehör, und vieles mehr! Aber auch Zahnstangen sind möglich, dafür braucht man aber ein Spezialwerkzeug, das ich mit meinem Ausbilder selbst gemacht habe.

Die Zylinder aus Aluminium könnten fast als Chrome-Elemente durchgehen. Mein Kollege machte mir hinterher Kolben aus Messing

Zahnstangen sind auch möglich, aber um die zu fertigen muss man viel Geduld mitbringen, da jeder Zwischenraum mit einem 1 Millimeter Fräser ausgefräst werden muss.

„Pfoten weg von meinem Goldschatz!“ Diese Münzen habe ich wie Noppen gefertigt, graviert und schließlich abgetrennt.

Ein großer Nachteil ist der Verschleiß der Teile. Aluminium ist nicht sonderlich zäh, wie etwa Kupfer, daher nutzen sich die stark beanspruchten Stellen schnell ab und nach einigen male zusammenstecken halten die Steine nicht mehr. Bei Messing, finde ich, ist der Verschleiß nicht ganz so schlimm, immerhin ist es um einiges widerstandsfähiger als Aluminium. Wenn man die Steine aber nur zur Dekoration nimmt, oder beispielsweise als Schlüsselanhänger, fällt dieser Nachteil natürlich weg.

Teil 2

Zuallererst braucht man natürlich eine CNC-Fräsmaschine, die für die Fertigung geeignet ist, sie muss also im tausendstel Millimeter Bereich arbeiten können und in allen Achsen gleichzeitig zustellen können. Eine NC-Fräsmaschine ist also nicht geeignet. Ich nahm die die Kunzmann WF 610 MC mit einer Heidenhain Steuerung. Ab und an hatte ich zwar das Gefühl, das ich hart an der Grenze des Möglichen mit dieser Maschine war, insbesondere, was die Drehzahl anbelangt, aber im Großen und Ganzen machte sie alles gut mit.

Schritt 1: Vermessen

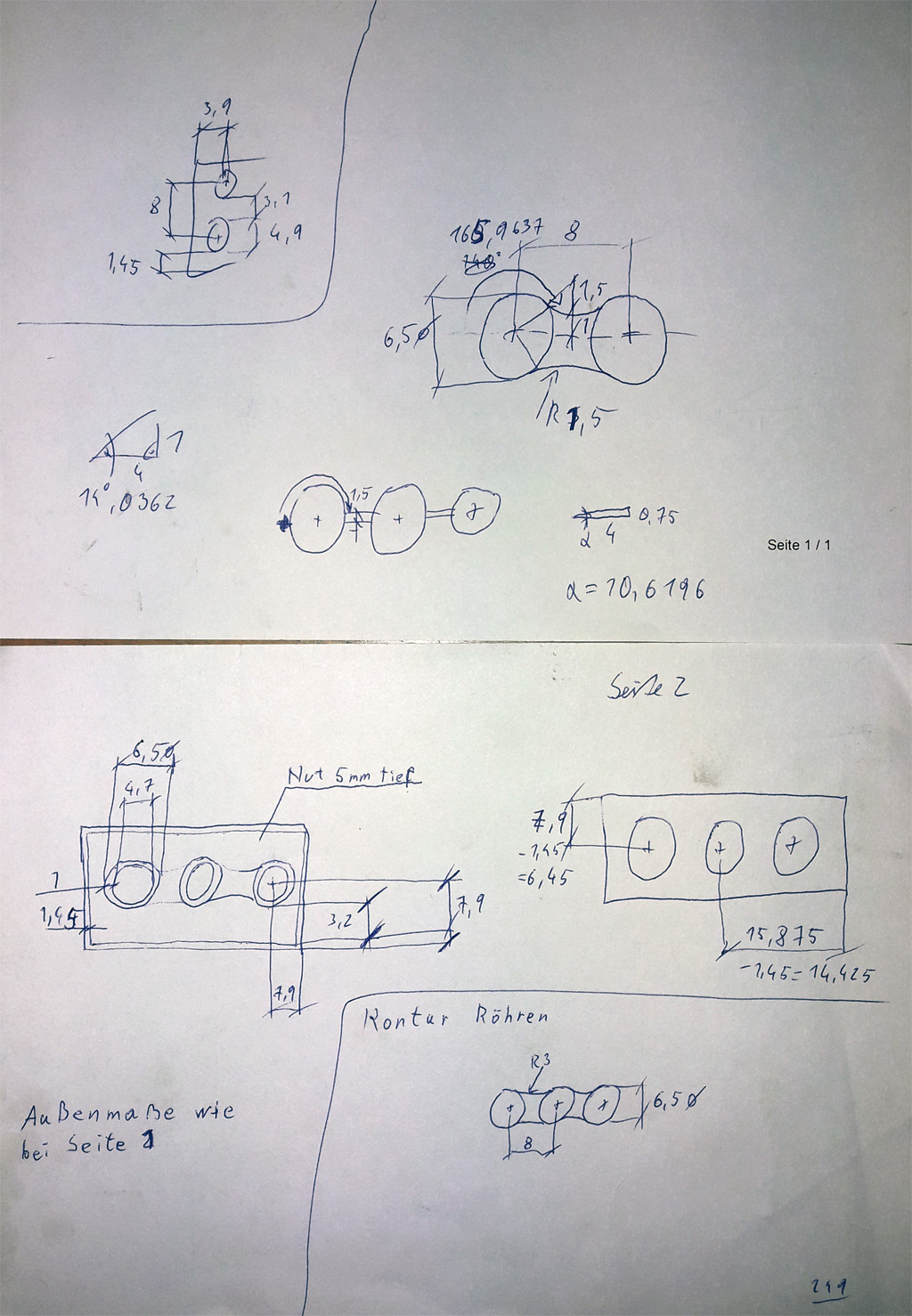

Das richtige Vermessen ist der wichtigste Schritt, damit die Steine aufeinander passen, daher reicht es nicht aus, die Steine mit einem gewöhnlichen Messschieber mit 20er Nonius zu vermessen, sondern man benötigt eine Bügelmessschraube und einen guten Messschieber mit Rundskala. Ihr könnt aber auch einfach meine Skizze übernehmen.

Schritt 2: Skizze anfertigen Design-Anpassung

Die Oberseite dürfte kein Problem darstellen, aber die Röhren auf der Unterseite sind sehr eng beisammen, also musste ich vom ursprünglichen Design von den drei einzelnen Röhren abweichen und einen Steg dazwischen anfertigen. Meine Maschine machte dies Automatisch mit dem Ausräum-Zyklus. Dieser Steg mindert übrigens nicht die Funktionalität. Als nächstes machte ich den Hohlraum an der Unterseite etwas seichter, nämlich nur 5 Millimeter, so bleibt der Stein stabiler und die Bearbeitung wird einfacher, da Schaftfräser mit einem Kleinen Durchmesser kaum länger als 10 Millimeter sind und auch in Aluminium gerne abbrechen.

Schritt 3: Werkzeug rüsten und Programm schreiben

Für alle, die das gerne selbst ausprobieren möchten, hier meine Werkzeugliste:

» HSS Schaftfräser 20 Millimeter Schrupp und

» VHM Schaftfräser 20 Millimeter Schlicht für die Außenkontour

» VHM Alu-Speedcut 3 Millimeter für die Noppen und Röhren

» VHM Faser 6 Millimeter für die Fasen an den Kanten

Scheibenfräser 30 Millimeter um den Stein von der Stange abzutrennen, wenn man nur Reste verarbeitet, braucht man dieses Werkzeug nicht.

Alle Werkzeuge rüstete ich, sofern möglich, in einer Spannzangenaufnahme, da so die Werkzeuge exakt mittig gespannt werden können. Außerdem müssen diese sehr genau vermessen werden! Ich programmierte bei allen Werkzeugen auch ein Aufmaß ein, das ich nach und nach verringerte und tastete mich so dem Endmaß an. Mit diesem Verfahren sind zwar ein, zwei Steine Ausschuss, aber das kann man verkraften. Außerdem sollte man immer zuerst Schruppen und ein Schlichtaufmaß von 0.2 Millimeter lassen, damit die Oberfläche schön wird. Wer will, kann die Steine natürlich auch polieren.

Man sollte für das Programm schon einige Grundkenntnisse für den CNC Bereich haben, da es sehr anspruchsvoll ist, vor allem die Noppen haben mich lange genervt, weil der Schafträser immer nach Y- wegfährt, nachdem er die Noppen fräste und beim Fräsen der oberen Reihe hätte er so die Noppen auf der unteren Seite weggenommen. Ich löste dies so, dass ich die obere und untere Reihe separat programmierte und die obere Seite um 180 Grad drehte, so ändert sich nichts an den Noppen, aber der Fräser fährt bei der oberen Reihe in Y+ weg, und verschont so die anderen Noppen.

Die Außenkontur hingegen ist ein einfacher Quader, ich fertigte zuerst den, ehe ich die Noppen hineinfräste. Danach habe ich alle Ecken und Kanten mit einer Fase versehen. Bei der Außenkontur reicht eine Fase von 0,1 Millimeter, nur, damit der Grat weg ist und bei den Noppen empfehle ich eine etwas größere Fase zu machen, damit man die Steine später gut zusammenstecken kann.

Danach trennte ich den fertigen Stein vom Rohmaterial ab und bearbeitete ihn von der anderen Seite. Beim Abtrennen sollte man unbedingt ein Aufmaß lassen! Bei der zweiten Seite müssen nur die Röhren gefräst werden, ich verwendete dazu den Bohr-Fräs-Zyklus, den nicht alle Maschinen haben, da diese Röhren aber keine Passung sind, reicht es einfach, diese mit einem 4,7 Millimeter Bohrer zu bohren, Reiben ist nicht nötig, das Loch dient nur dazu, damit die Röhren eingedrückt werden zu können, damit der Stein hält, daher muss die Oberfläche nicht sonderlich schön sein. Den restlichen Hohlraum um die Röhren herum machte ich mit dem Ausräum-Zyklus, so musste ich nur die drei Zylinder programmieren und die Maschine programmierte sich die Stege zwischen den Röhren selbst. Danach muss noch alles gefast werden. Auf der Innenseite machte ich wieder eine größere Fase, damit die Steine gut zusammenpassen.

Schritt 4: Bearbeiten

Bevor man beginnt, sollte man natürlich jedes Werkzeug vorbereitet haben und das Programm in der Simulation kontrolliert haben.

Wenn man eine Maschine hat, die das Werkzeug nicht selbstständig wechseln kann, empfehle ich, jedes Werkzeug in der Reihenfolge in der es gebraucht wird, auf den Werkzeugwagen zu legen und diesen neben der Maschine zu parken, so muss man nicht ständig hin und her laufen mit dem scharfen Fräser in der Hand. Außerdem soll man sowieso alle Sicherheitsvorkehrungen einhalten, die sind nämlich nicht umsonst da! Das Rohmaterial muss man nun so spannen, damit man das Werkzeug nicht im Schraubstock versenkt. Die erste Seite spannte ich mit 4 Tonnen, die zweite Seite lediglich mit 1,5 Tonnen, damit ich die Außenkontur nicht zu sehr beschädige.

Zum Antasten verwendete ich den 3D Taster, außerdem schrieb ich mir einen kleinen Spickzettel, wie und wo ich mich mit welchen Werten antasten muss. Wenn man gleich mehrere Steine fertigen will, ist es hilfreich, den Werkzeugaufruf für den 3D Taster gleich am Ende des Programms zu programmieren, so muss man nicht immer in die Handeingabe wechseln und spart sich so einige Handgriffe.

Wie gesagt, sollte man jedem Schlichtwerkzeug ein Aufmaß programmieren, damit man sich langsam dem Fertigmaß nähert, bis die Steine zusammenpassen. Zur Kontrolle nahm ich einen Orignal-LEGO-Stein. Dies machte ich auf beiden Seiten. Das ist zwar sehr umständlich, da man immer das Programm umschreiben muss, aber nur so passen die Steine letztendlich zusammen.

Eure Meinung!

Wie gefällt euch meine Idee, LEGO Steine aus Metall zu fräsen? Hat jemand von euch auch schon sowas gemacht? Äußert euch dazu gerne in den Kommentaren.

2. April 2021 um 8:46

Bitte beachten: weder die Klemmbausteine aus dem 3D-Drucker noch aus Metall dürfen, auch hier im Artikel, „Lego(TM)-Steine“ genannt werden. Bitte korrigiert es ein „Klemmbausteine welche mit Lego kompatibel sind“. 😉

2. April 2021 um 8:57

Hier wird nichts verkauft, dieser Artikel soll einfach nur Freude bereiten. 🙂

Vielen Dank an Daniel für diese tolle Geschichte!

Schönen Feiertag euch allen!

2. April 2021 um 9:36

Großartig, dass du es so detailliert erklärt hast Daniel!

So kann jeder der am Nachbau interessiert ist auf deine Erfahrung zurück greifen.

Vielen Dank!

2. April 2021 um 21:38

Einen genauen Preis habe ich mir nicht ausgerechnet, aber billig ist ist es bestimmt nicht! Immerhin braucht man pro Teil ca. eine halbe Stunde Bearbeitungszeit. Diesbezüglich kann man wohl wirklich froh sein, dass LEGO auf die Spritzgusstechnik zurückgreift.

9. April 2021 um 20:10

Boah mega

Kann man die kaufen?

2. April 2021 um 8:53

Die Idee ist super. Mich würde mal interessieren, was so ein Stein aus Alu kosten würde. Hört sich ja erstmal relativ Zeitintensiv an. Gut, dass Lego die Steine spritzen kann, sonst würde wahrscheinlich ein Modular Building 5000 € kosten…

Gruß Jan

2. April 2021 um 8:53

Huhu, coole Sache. Mal neutral gefragt: darf man da jetzt von Lego-Stein sprechen? Ist doch ein Klemmbaustein aus Metall. Oder?

6. April 2021 um 13:17

Du kannst in deiner Eigenschaft als Privatperson alles was du willst als Lego-Stein bezeichnen.

Als Unternehmer hingegen, der mit Klemmbausteinen handelt, welche eben kein Lego sind, darfst du es aus wettbewerbsrechtlichen Gründen nicht. VW darf seine Fahrzeuge ja auch nicht als „Mercedes“ bezeichnen, gleichwohl es sich in beiden Fällen um Autos handelt.

2. April 2021 um 9:03

Super Beitrag. Mal was anderes.

Habe mir sofort ein paar von den Machinen hergetan. Waren gerade in der Aktion 3 zum Preis von 2. 😉

Falls du noch je 1 Stk vom Aluminium und Messing 2×4 Stein übrig hast, würde ich dir diese gerne abkaufen.

2. April 2021 um 21:46

Leider nein! Ich hätte selber gerne mehr. Aber viele blieben in der Firma als Ausstellungsobjekte.

26. März 2022 um 11:57

Hi Daniel, erst einmal: super durchgeführt und dokumentiert! Ich wollte das mal testen, um ggf. aus Messing/Kupfer o.ä. einen elektrischen Kreislauf zusammenzustecken. Hast du das mal mit deinen Messingexemplaren getestet: berühren sich diese wenn man sie nebeneinander steckt und kann dadurch ein elektrischer Strom fließen? Vielen Dank!

9. Mai 2022 um 11:19

Hallo Stefan

Getestet habe ich es nicht. Aber Alu oder Kupfer leiten grundsätzlich gut. Wenn die Steine aufeinander stecken, reicht es für die 9V von der Elektronik von LEGO bestimmt aus.

2. April 2021 um 9:34

Witzig! Du hast extra zu diesem Behufe eine Maschine gekauft? Da würde mich ja dann der Preis pro Stein interessieren 😉😁. Ich bin bei solchen Sachen völlig untalentiert, schon beim Ausmessen wäre ich schwer gescheitert. Aber so als Schlüsselanhänger würde ich das schon witzig finden.

Weg vom Thema: vielen Dank das am gestrigen 1.April das Thema Star Trek nicht aufgriffen wurde😂. Tag des Traumas…

2. April 2021 um 10:04

Daniel, das ist ja eine spannende Idee! Faszinierend, was manche von uns Legofans so alles können! Und umsetzen! Vielen Dank, dass Du uns an Deinem Projekt hast teilhaben lassen! Eine wahrlich kurzweilige Lektüre.

2. April 2021 um 10:28

Hmm… Wenn euch für den Stein nur Lego Stein einfällt, dann ist der Gattungsbegriff nicht mehr weit.

Aber schönes Projekt.

2. April 2021 um 10:30

Es wäre lieb, wenn aus der Betitelung eines solchen Artikels kein Politikum gemacht würde. Ich habe mich an den Zeilen und Bildern von Daniel schlichtweg sehr erfreut. 🙂

2. April 2021 um 21:49

Bitte gerne! Ich dachten mir, etwas anderes als Plastikbausteine wäre auch für AFOLs spannend.

2. April 2021 um 10:18

Mich würde mal interessieren, wie sich die Mechanik von Lego technik verhält, wenn es aus Metall gefertigt wird, und wie robust / belastbar es im vergleich zum original ist. Dazu eventuell verschiedene Ausführungen (Edelstahl, Alu, einfacher Baustahl)

2. April 2021 um 21:31

Cada hat ein paar Achsen und Technik-Verbindungsgelenke aus Metall. Die find ich super. Insb. die Achsen sollten ja nicht all zu schwer in der Herstellung sein und fände sie super praktisch.

2. April 2021 um 21:37

Hast Du auch an ein ganz bestimmtes Zahnrad in der Osprey gedacht wie ich? 🙂

2. April 2021 um 22:00

Das Projekt Technic Elemente scheiterte leider an den Kreuzlöchern. Diese hätte man vielleicht mittels Drahterodieren fertigen müssen, das wäre aber zu aufwendig gewesen.

Aber wenn dich die Belastbarkeit interessiert, schaue mal bei dem YouTube Kanal Brick Experimental Channel vorbei.

2. April 2021 um 10:31

Meine Meinung ist, dass du dir Oberfläche der Noppen noch verziehen hättest können, oder einen feineren Vorschub dafür wählen, das ist der einzige sachliche Kritikpunkt.

Ich hätte auch von „den eigenen Unterlagen“ statt von einem Spickzettel geschrieben, ansonsten ist das ein sehr detailgetreuer Bericht.

Warum die Maschine den Fräser immer in der Y-Asche wegfahren lässt ist mir schleierhaft, um Woche Steuerung handelt es sich dabei?

2. April 2021 um 10:47

Super Artikel!

Passend dazu:

https://vericut.de/images/anwenderpdf/AB_LEGO_2009.pdf

Schon etwas älter, aber trotzdem toll 😊

2. April 2021 um 11:39

Wow, einen großen Dank an Daniel Herndl, für den sehr interessanten Artikel und meinen vollsten Respekt für dieses Projekt.

Schade, dass man diese Steine nicht erwerben kann.

Liebe Grüße und einen schönen Feiertag an alle.

2. April 2021 um 12:36

Bitte beachtet: Kommentare, die nichts mit dem Thema von Daniel zu tun haben, werden nicht mehr freigegeben. Egal, welcher Standpunkt dort bezogen wird. Wir bitten um euer Verständnis und möchten gerade unter einem so „entspannten Thema“ keine hitzige Diskussion bezüglich Rechtsstreitigkeiten Dritter, mit denen wir nichts zu tun haben. Vielen Dank und einen schönen Feiertag!

2. April 2021 um 12:44

Minifiguren aus Metall wären echt cool. Ich hab selbst während meiner Ausbildung mit CNC Fräsen gearbeitet, aber das war nichts annähernd Komplexes. Also Respekt für den Aufwand.

21. Februar 2023 um 6:50

Hi,

Ich habe eine Figur aus Metall ⁴hergestellt. Kopf, Rumpf (mit beweglichen Arme; Hände sind nicht beweglich somit sind Arme und Hände eine Einheit) und die Beine (beweglich) sind abnehmbar.

2. April 2021 um 12:45

Am Anfang dachte ich, was soll das bringen. Bis ich die Alu Motoren gesehen habe! Das macht dann doch ordentlich was her!

Übrigens, es gibt ja auch schon Metall Spritzguss. Warum also solche Motorenteile – gerade bei 18+ Sets – nicht aus Metall fertigen? Würde manche Sets nochmal total aufwerten!

2. April 2021 um 14:29

Coole Sache, freut mich dass dein Chef da mitgemacht (und geholfen hat das Werkzeug zu bauen) hat. Ich würde mich noch über ein Video sehr freuen.

2. April 2021 um 15:56

Ich habe vor Jahren auch schon damit angefangen Klemmbausteine 2×2 und 2×4 aus Aluminium und Edelstahl zu fräsen, die sehen richtig cool aus. Ein paar Fotos davon habe ich auf http://www.coolbricks.com

2. April 2021 um 21:19

Ein Stein aus Messing und ich bin dabei.

2. April 2021 um 21:39

Das wäre doch mal eine Marktlücke. Vielleicht solltest Du eine Nebentätigkeit daraus machen.

Ich finde die Idee toll. Ist mal was anderes.

3. April 2021 um 3:27

Man sollte für das Programm schon einige Grundkenntnisse für den CNC Bereich haben, da es sehr anspruchsvoll ist, vor allem die Noppen haben mich lange genervt, weil der Schafträser immer nach Y- wegfährt, nachdem er die Noppen fräste und beim Fräsen der oberen Reihe hätte er so die Noppen auf der unteren Seite weggenommen.

Hast du schon mal was von „gleich und gegenlauf“ vom fräser gehört. Das erklärt dein Y-versatz. Immer im Gleichlauf Fräsen, das verringert den verschleiss und gibt eine bessere massgenauigkeit.

LG Olli

3. April 2021 um 22:54

Ja klar habe ich davon gehört. Ich fahre immer im Gleichlauf. So wird auch die Oberfläche schöner. Der Y Versatz hängt aber mit den An- und Wegfahr Funktionen von dem Kreiszapfen-Zyklus zusammen. Diesen musste ich ändern.

Vielleicht habe ich das etwas holprig beschrieben.

3. April 2021 um 12:25

Tolle Sache!

Als Inspiration, ich habe gesehen, wie jemand Technic Luftarme gefräst hat für den Ständer des UCS Millenium Falken.

Pins müssen aber wohl die normalen her.

3. April 2021 um 13:45

Hehe, cooler artikel. Am besten schenkt man dann die Steine dann Bekannten die man nicht mag. Denn die Eltern, die in diese Steine dann hereintreten, werden es noch mehr verfluchen, als in die Plastikvariante zu treten 🤣

3. April 2021 um 19:52

Sehr schön beschrieben, da ging mir als alter Metallausbilder das Herz auf👍

Welche Ausbildung machst Du? Werkzeugmechaniker; Industriemechaniker….? Auf jeden Fall weiter so…..

Noch als Anregung: die Aluteile eloxieren? Bringt auch etwas „Verschleißfestigkeit“… Ansonsten mal schauen was man plasmanitrieren kann😉 die sind dann für ewig.. aber Schnittdaten anpassen 😉👍👍👍👍👍👍

3. April 2021 um 22:48

Das freut mich, dass auch Fachleute von meinem Projekt begeistern kann! Vielleicht inspiriere ich ja jemandem zum Nachmachen.

Genau gesagt bin ich ein Prozesstechniker. Aber vom eloxieren habe ich noch nie etwas gehört, klingt aber spannend. Etwas Verschleißfestigkeit wäre nämlich nicht schlecht. Manche Alu Teile haben nämlich überhaupt keine Klemmkraft mehr.

3. Dezember 2021 um 16:58

Hallo Daniel,

wie kann ich mit dir in Kontakt treten?

Vielen Dank

Kurt

9. Mai 2022 um 11:31

Hallo Kurt, tut mir leid, dass ich deinen Kommentar erst jetzt lese. Wenn du an diesem Projekt interessiert bist, können wir uns gerne weiter darüber austauschen.

Kontaktiere mich bitte einfach über das Kontaktformular von Rebrickable: https://rebrickable.com/users/Brick%20Forge/profile/

4. April 2021 um 18:07

Eine super Idee und ein sehr informativer Bericht zur Herstellung.

Für den heimischen Hobbykeller leider nur bedingt geeignet 😁

9. April 2021 um 5:16

Toller Bericht.

So Messing 2×4 Steine wären intressant um bei Kränen als Gegengewicht eingesetzt zu werden. Man könnte das Gewicht des Steins auch massiv erhöhen, wen nur der nötige Platz für die Noppen ausgefrässt würden.

5. Mai 2021 um 17:43

So was könnte ich gut brauchen.

Hab meinem Sohn die 60095 gekauft für die Badewanne. Das Wrack braucht aber etwas zum beschweren, damit es schön unter Wasser bleibt…